企業(yè)名稱:廣州市拓珅表面處理有限公司

聯(lián)系人 :林叢英

電話:020-86770768

手機:13719100360

郵箱:tsst@top-ele.com.cn

傳真:020-86770718

地址:廣東省廣州市花都區(qū)東鎮(zhèn)花僑管理區(qū)僑北三路14號

網(wǎng)址 :osihzqq.cn

1 前言

粉末噴涂作為鋁型材的表面處理方式之一,由于其4E特性以及表面效果多樣化,深受消費者喜愛。隨著生活水平提高以及市場多樣化需求,金屬粉末噴涂型材的使用更加廣泛,在噴涂型材中占據(jù)的比例越來越高。但是,由于金屬粉末種類、規(guī)格、金屬粉品質(zhì)、粉末質(zhì)量各不相同,再加上型材生產(chǎn)廠家所用噴涂設(shè)備有一定區(qū)別,金屬粉末施工效果并不十分理想,其主要問題是表面金屬效果與標(biāo)準(zhǔn)之間的差異,批次生產(chǎn)的色差以及施工不穩(wěn)定。

本文從金屬粉末的制備以及噴涂施工工藝角度出發(fā),根據(jù)生產(chǎn)現(xiàn)場實際經(jīng)驗分析了金屬粉末噴涂的施工要點,以供行業(yè)專家參考。

2 金屬粉末噴涂機理

眾所周知,靜電粉末噴涂過程中,粉末涂料流化過后通過氣流輸送至噴槍,噴槍通過高壓靜電發(fā)生器,在噴頭的電極針產(chǎn)生電暈放電,在電極附近產(chǎn)生了密集的負電荷,粉末從槍頭噴出時,捕獲電荷成為帶電粉末,在氣流、電場以及自身重力的作用下,飛向接地工件,并吸附在型材表面上。金屬粉末靜電噴涂與常規(guī)粉末靜電噴涂原理一致,但是由于金屬粉的特殊性,其噴涂機理需要作進一步說明。

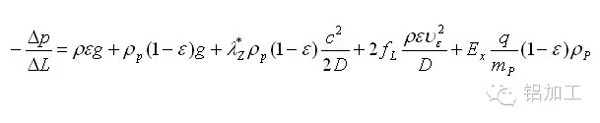

假設(shè)噴槍是處于水平狀態(tài)的管道,粉末顆粒從噴槍中噴出初始階段受到壓縮氣傳送力、靜電力作用,我們可以將其視為多顆粒系統(tǒng)的氣力輸送狀態(tài)以及電場力的疊加,根據(jù)Barth推導(dǎo)公式,外加電場多顆粒傳輸系統(tǒng)的動力方程為:

其中,ρ指的是輸送氣體密度,ρP指的是粉末顆粒密度,ε指空隙度,λ*Z指的是碰撞壓力損失系數(shù),fL為fanning摩擦系數(shù),c指管道內(nèi)顆粒速度,νε指的是氣體實際速度,Ex指實際電場強度。

由上式可以看出,粉末噴出動力狀態(tài)與空氣輸送密度ρ(流速)、粉末顆粒密度ρP(粒徑)、空隙度ε(粉量)電場強度Ex以及粉末帶電量q密切相關(guān),而與碰撞力、摩擦力以及渦流曳力等阻力可以忽略不計。粉末噴出過程中,空氣輸送密度、空隙度、電場強度屬于外界因素,因此,金屬粉與普通粉的區(qū)別就在于粉末顆粒密度(ρP)、帶電量(q)的區(qū)別。

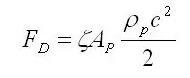

普通粉末經(jīng)過粉碎、過篩后,其顆粒接近球體形狀,而金屬粉并非都是球狀顆粒,為了獲得涂層表面閃光效果,部分鋁銀粉、銅金粉以及珠光云母粉呈片狀顆粒。這類顆粒在噴槍與型材之間的運動過程中,其重力、渦流干擾力影響十分明顯,其流動阻力公式為:

AP表示顆粒在流體流動方向上的投影面積,ξ表示曳力系數(shù),與顆粒運動的雷諾系數(shù)有關(guān)。片狀金屬粉在噴槍與型材之間飄忽不定,AP值也始終處于變化過程中,當(dāng)金屬粉末粒徑較小的時候,阻力相對減弱。

其次,鋁銀粉、銅金粉以及云母粉的密度不一致,其中鋁銀粉密度較小,銅金粉密度較大,由于重力的作用,如果以干混的方式加入涂料中則噴粉過程中容易分離,處于bonding狀態(tài)的金屬粉則能夠與底粉保持一致性。

另外,鋁銀粉、銅金粉以及云母粉的導(dǎo)電性差異十分明顯,大多數(shù)未經(jīng)過處理的云母粉幾乎處于絕緣狀態(tài),而鋁銀粉、銅金粉導(dǎo)電性非常好,因此噴涂過程中的差異也就非常明顯。

3 金屬粉末涂料制備

金屬粉末涂料生產(chǎn)包括熔融擠出法、干混法以及bonding技術(shù)。熔融擠出法與傳統(tǒng)的粉末制備工藝一致,只是在原料中加入了金屬顏料,然后高速預(yù)分散、熔融擠出、壓片破碎、磨粉篩分而制成成品,這種方法工藝雖然簡單,金屬粉與基粉得到均勻混合,但是生產(chǎn)工藝存在高溫基礎(chǔ)以及高溫剪切,容易造成金屬表面氧化、金屬粒片破碎變形,噴涂過后的型材往往得不到理想的金屬效果。

干混法是將金屬粉加入預(yù)先制備好的基粉中,通過高速混合制成成品,這種方法的優(yōu)點是金屬粉末不容易被破壞,噴涂后的金屬效果充分發(fā)揮,其明顯不足是金屬粉與基粉的分離現(xiàn)象很明顯,尤其在噴涂過程中由于重力、形狀、帶電量與基粉顆粒不一致,造成型材表面色差、金屬效果不一致,同時容易對粉泵、文丘管、噴槍電極針、扁平槍嘴造成磨損。

bonding技術(shù)是在干混法的基礎(chǔ)上改進而來的,金屬粉與基粉混合均勻后,在惰性氣體保護下,將溫度均勻穩(wěn)定的升到樹脂軟化點,使基粉顆粒與金屬粉顆粒相互粘附,甚至部分包裹金屬粒片,從而使金屬粉與基粉物化性能趨于一致,這就使噴涂過程中,金屬粉能夠良好的分散在型材表面,達到較好的金屬效果。干混法與bonding技術(shù)比較,干混的金屬粉添加量只能控制在7%以下,而bonding技術(shù)可以添加到20%,隨著其工藝的成熟,bonding技術(shù)的應(yīng)用將更加廣泛。

為了達到用戶要求的表面效果,金屬粉的材質(zhì)、規(guī)格、品質(zhì)都必須通過嚴謹?shù)奶暨x。目前,全球顏料工廠較多,提供的金屬粉種類各異。較為常見的分為鋁銀粉、銅金粉以及珠光云母粉。其中鋁銀粉分為浮型和非浮型,浮型鋁銀粉容易漂浮到涂層表面,形成一層金屬表面,但是耐化學(xué)品和耐候性很差;非浮型浮的傾向性相對較弱,但是能夠與基粉良好的結(jié)合,涂層的理化性能較好,而且能夠達到較好的金屬效應(yīng),非浮型鋁粉通常經(jīng)過表面處理,常見的有TiO2包覆處理,溶膠包覆處理以及有機聚合物處理。

銅金粉的組成主要是銅或銅鋅合金,為了達到較好的銅金效果,銅粉顆粒表面也往往覆蓋一層保護膜,而保護膜的厚度影響了其光的反射衍射,導(dǎo)致其表面呈現(xiàn)金色、紅色、古銅或者青金顏色。云母粉橫斷面類似于珍珠的結(jié)構(gòu),人工云母粉根據(jù)這一原理,在云母芯片上包裹一層具有高折射指數(shù)的金屬氧化物,如,TiO2、Fe2O3等,高折光指數(shù)的金屬氧化物和低折光指數(shù)的云母芯片并行排列,從而產(chǎn)生了可視的彩虹顏色,如果控制金屬氧化物的厚度或者配比,云母粉的顏色更加豐富。

4 金屬粉施工工藝

4.1噴涂工藝參數(shù)

表格1 粉末噴涂工藝參數(shù)

根據(jù)生產(chǎn)現(xiàn)場實際操作經(jīng)驗,金屬粉末噴涂與常規(guī)粉末噴涂工藝大致相同,但是為了達到較為理想的金屬效果,還需要根據(jù)金屬粉的種類、金屬粉粒徑來調(diào)整槍距、電壓、粉量、霧化氣壓等工藝參數(shù)。

由于回收粉的循環(huán)使用,金屬效果出現(xiàn)了梯次波動的現(xiàn)象;而且固化工藝對部分金屬粉影響也十分明顯。為了研究這些因素的影響,通過正交試驗,根據(jù)金屬粉種類、粒徑分布、槍距、電壓、粉量、霧化氣壓、回收粉添加、固化工藝8個因素來對比噴涂樣板表面金屬效果與標(biāo)準(zhǔn)色板的一致性。

4.2試驗方法

按照粉末種類分為干混粉及bonding粉,細分為鋁銀粉、銅金粉、云母粉三大類,分別取樣5種,測試粒徑分布后,依次調(diào)節(jié)槍距、電壓、霧化氣壓、粉量、回收粉添加、固化工藝6個因素,每種測試3塊試驗板,用以與標(biāo)準(zhǔn)板對比試驗結(jié)果。

使用低倍鏡觀察噴涂表面單位面積內(nèi)金屬閃光數(shù)目,金屬效果一致性即試驗板金屬閃光數(shù)目與標(biāo)準(zhǔn)板的比值,最后目視對比驗證數(shù)據(jù)的準(zhǔn)確性,得出一系列影響金屬效果的工藝因素。

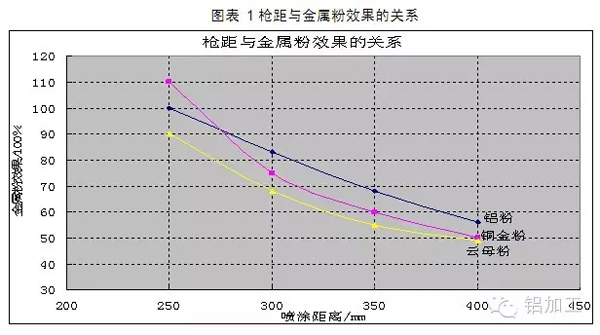

4.3槍距對金屬效果的影響

取干混鋁粉、銅金粉、云母粉分別按照槍距250~400mm進行調(diào)節(jié),電壓設(shè)定為80kv,粉量、霧化氣壓、不添加回收粉、固化工藝固定不變,得出槍距與金屬粉效果的關(guān)系。

由圖1可以看出,金屬粉施工過程中,金屬粉效果隨槍距越遠,效果越差。其中鋁粉在槍距處于250mm的時候金屬效果與標(biāo)準(zhǔn)板十分接近,效果最佳;而銅金粉由于其更好的帶電效果以及自身重力作用下,在槍距較短時,金屬效果比標(biāo)準(zhǔn)板更好,但是試驗板上出現(xiàn)了反電離現(xiàn)象,因此槍距太近表面綜合效果并不理想;而云母粉由于噴涂時被涂層覆蓋,閃光效果相對較差。

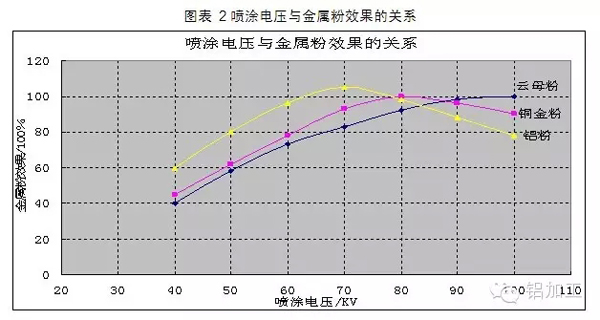

4.4電壓對金屬效果的影響

取干混鋁粉、銅金粉、云母粉分別按照電壓40~100kv進行調(diào)節(jié),槍距、粉量、霧化氣壓、不添加回收粉、固化工藝固定不變,得出噴涂電壓與金屬粉效果的關(guān)系。

由圖2可以看出,由于鋁粉的導(dǎo)電性較銅金粉、云母粉更好,當(dāng)電壓很低時,鋁粉金屬效果更明顯,達到標(biāo)準(zhǔn)板金屬效果所需電壓也最低;隨著電壓的增加,金屬效果與標(biāo)準(zhǔn)板的差異越來越小,當(dāng)電壓超過80kv時,鋁粉和銅金粉試驗板上出現(xiàn)反電離現(xiàn)象,粉末涂層被擊穿,表面金屬效果反而不理想,因鋁粉帶電性更好,受到的反電離現(xiàn)象更明顯,金屬效果亦下降更快;云母粉其導(dǎo)電性很弱加之自身重力影響,金屬效果隨著電壓繼續(xù)增加而越來越明顯,與標(biāo)準(zhǔn)板之間的差異逐漸變小。

4.5霧化氣壓對金屬效果的影響

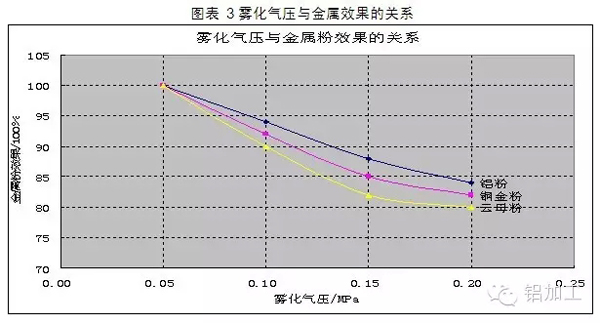

取干混鋁粉、銅金粉、云母粉分別按照霧化氣壓0.05~0.20MPa進行調(diào)節(jié),槍距、電壓、粉量、不添加回收粉、固化工藝固定不變,得出霧化氣壓與金屬粉效果的關(guān)系。

由圖3可以看出,保證其他施工參數(shù)不變的條件下,當(dāng)霧化氣壓在0.05MPa時,金屬效果最佳,隨著霧化氣壓的增加,金屬效果反而下降。由于受重力(云母粉>銅金粉>鋁粉)影響,重力越大,粉末下降速度越快,金屬效果越差。

4.6噴粉量對金屬效果的影響

噴粉量的大小決定了涂層的厚度,在保證其他施工參數(shù)不變的條件下,涂層表面效果受型材的斷面、掛料的方式和密度、噴涂鏈速的快慢、設(shè)備的導(dǎo)電性影響。金屬粉施工和普通粉的區(qū)別是,隨著噴粉量的增加,粉末中顏料被型材吸附的速度大于樹脂,表面金屬效果被樹脂覆蓋,與標(biāo)準(zhǔn)板差異明顯;另外,部分粒徑小的金屬顏料受電場力較弱,噴涂時易邊緣化,影響涂層質(zhì)量。

4.7回收粉對金屬效果的影響

金屬粉施工過程中,回收粉的合理使用至關(guān)重要,直接影響到涂層的金屬效果,并且關(guān)系到生產(chǎn)成本(粉末利用率)。回收粉添加比例不一致,將會引起批次色差、金屬粉含量少等質(zhì)量缺陷,尤其是干混金屬粉,顏料在回收系統(tǒng)中易被粉碎,單位重量內(nèi)顏料比重減少、粒徑變小、帶電量減弱,加之批次粉末顏料比重可能不一致,涂層金屬效果不理想。

一般情況下,回收粉與新粉的摻加比例為1:(4~6),且盡量邊產(chǎn)生邊回收使用,不能直接使用的要及時打板確認合格后回收,部分質(zhì)量差的金屬粉由施工方退回生產(chǎn)廠家返工合格后才能使用,對顏色鮮艷的金屬粉,回收粉比例應(yīng)適當(dāng)降低。

4.8固化工藝對金屬效果的影響

金屬粉的固化工藝與普通粉基本一致,只有高光澤和紋理類例外。涂膜固化時,必須保證型材充分固化,事先設(shè)定好固化爐的最高固化溫度,掌握固化爐的加熱速度,型材表面的升溫速度及保持時間,這些參數(shù)都直接影響涂膜的金屬色彩效果。如高光澤、錘紋、砂紋類金屬粉要求固化升溫速度快、固化溫度高一些,而紋理類金屬粉固化溫度升溫速度快金屬紋理會變小變細,升溫速度慢則會變大變粗,所以嚴格穩(wěn)定的固化工藝是金屬粉施工十分必要的。

5 結(jié)束語

金屬粉因含有金屬顏料而導(dǎo)致靜電噴涂施工時與普通粉有較大差異,涂層質(zhì)量和工藝穩(wěn)定性很難保證。金屬粉末制備工藝和型材廠家靜電噴涂設(shè)備不盡相同,其施工參數(shù)和金屬效果有很大差異;通過對金屬粉靜電噴涂機理進一步梳理,得出金屬粉與普通粉的區(qū)別在于粉末顆粒密度(ρP)、帶電量(q)的區(qū)別;結(jié)合施工現(xiàn)場經(jīng)驗和正交試驗數(shù)據(jù),總結(jié)出影響金屬粉施工效果的8大因素,為各類金屬粉施工提供了依據(jù)。點擊原文閱讀查看往期歷史

選購噴涂首選廣州拓珅表面處理有限公司,噴涂廠家,噴涂加工廠 ,值得信賴